Doniesienia prasowe

2022

Odniesienie Rehau

Automatyczne łożysko do tac o nadzwyczajnych wymiarach dla REHAU

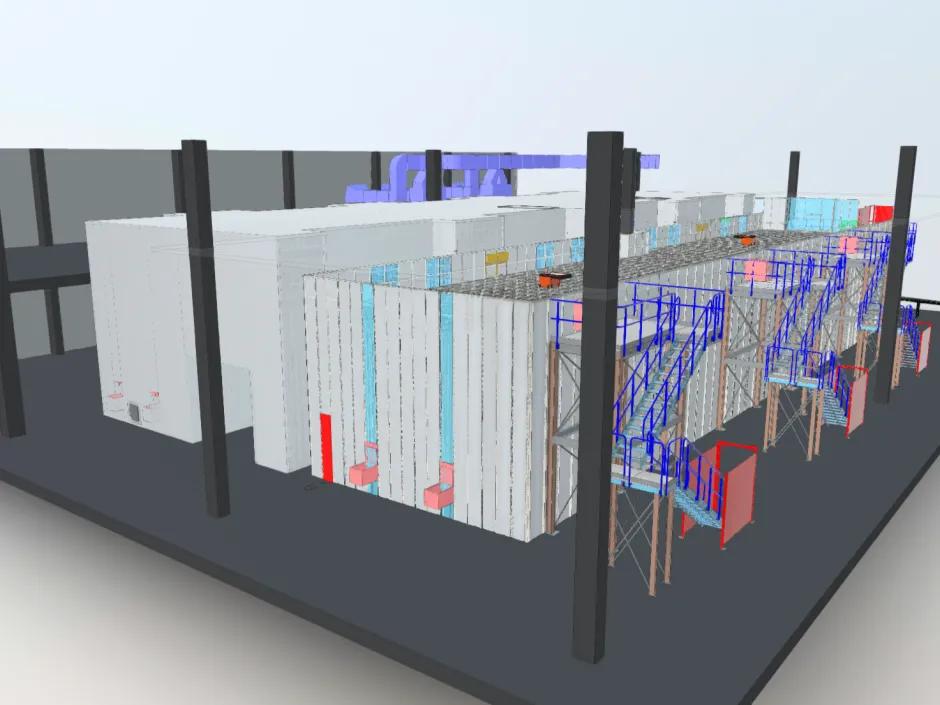

Jako innowacyjny producent systemów i kreatywny partner rozwojowy, REHAU wspiera przemysł motoryzacyjny w jego wysiłkach zmierzających do celowej optymalizacji designu, komfortu i bezpieczeństwa wokół samochodu. W zakładzie w Feuchtwangen w istniejącej hali ma powstać nowy zautomatyzowany magazyn tacek jako bufor pomiędzy wtryskownią a pakowaniem. HÖRMANN Intralogistics zrealizował to jako generalny wykonawca.

Koncepcja

Szczególnym wyzwaniem dla koncepcji i realizacji technicznej nowego magazynu są wielkogabarytowe tace stalowe w średniej klasie wagowej. Tace mogą być ładowane w 3 różnych klasach wysokości.

Magazyn tacek jest połączony z obszarem wtrysku i pakowania poprzez technologię przenośników. Puste tacki są transportowane albo bezpośrednio z opakowania, albo również z magazynu tacek do obszaru formowania wtryskowego. Na wtryskarkach roboty luźno wkładają gotowe elementy wtryskowe do pustych tacek w sposób wariantowo czysty. System przenośników transportuje wypełnione duże tace do stosów wejściowych automatycznego, dwunawowego magazynu tac z możliwie najmniejszymi wibracjami, aby ładunek się nie zsunął. Maszyny magazynowe i pobierające (SRM) przejmują tacki i przechowują je dynamicznie zgodnie z wyrafinowaną strategią, aby osiągnąć optymalne wykorzystanie magazynu przy maksymalnej zmienności załadunku tacek (wysokość załadunku). W razie potrzeby pakowanie żąda wymaganego towaru poprzez interfejs HOST, który jest pobierany przez RBG i podawany przez system przenośników w strefie pakowania. Kontrola i zarządzanie magazynem realizowane są przez system zarządzania magazynem HiLIS, który komunikuje się poprzez interfejs z systemem REHAU HOST. Wizualizacja zakładu HiLIS wspiera obsługę i sterowanie całym systemem za pomocą prostych, ergonomicznych masek w czasie rzeczywistym.

Przechowywanie na tacy

Zakres dostaw firmy HÖRMANN Intralogistics obejmuje konstrukcję stalową regałów, konstrukcję pomostów, technologię przenośników tacek z podłączeniem do wtryskarki, magazynowanie i pakowanie tacek, układnice, technikę sterowania układnicami i techniką przenośników oraz system zarządzania i sterowania magazynem HiLIS z wizualizacją zakładu.