Wiadomości 2024

2023

System zarządzania magazynem HiLIS

Optymalizacja procesu leży w szczegółach

Nasze oprogramowanie do zarządzania magazynem HiLIS łączy wszystkie procesy, ale dopiero po naprawdę dokładnym przyjrzeniu się podobszarom procesu intralogistycznego widać wszystkie jego zalety. Doskonałość całego procesu zależy od każdego małego kroku. Osiągnięcie systemowej, całościowej optymalizacji oznacza zaplanowanie każdego z tych kroków w najdrobniejszych szczegółach. W poniższych akapitach chcielibyśmy rzucić na to nieco światła.

Przyjęcie towaru - przyjęcie do systemu

W systemie HiLIS następuje proces przyjęcia towaru na podstawie zgłoszeń z systemu ERP. Poprzez ten proces przychodzące towary są wprowadzane do systemu, generując dane techniczne dotyczące formowania jednostek ładunkowych, które będą obsługiwane przez pracowników

Nasz system WMS rozdziela towary do odłożenia w różnych obszarach magazynowych zgodnie z elastycznymi regułami. Automatyczne lub ręczne procesy odkładania towarów przebiegają zgodnie z zaawansowanymi strategiami odkładania, które optymalizują wykorzystanie objętości magazynu i znacznie skracają czasy cyklu pobierania i kompletacji.

Jednostki ładunkowe są automatycznie identyfikowane i mierzone przed składowaniem w naszych automatycznych systemach magazynowych, a w razie potrzeby odpowiednio oznakowane. Proces ten obejmuje również kontrole poprawności, aby wykryć błędy w procesie przyjmowania towarów na jak najwcześniejszym etapie i umożliwić odpowiednią reakcję. Pomiar przed składowaniem przyczynia się również do maksymalnego, zoptymalizowanego pod względem przestrzeni wykorzystania wszystkich zarządzanych powierzchni magazynowych. Ponieważ przestrzeń jest jednym z najważniejszych czynników kosztowych, każdy milimetr, który można wykorzystać w oparciu o zasadę Tetris oznacza zaoszczędzone pieniądze.

Administrowanie magazynem i zarządzanie zapasami

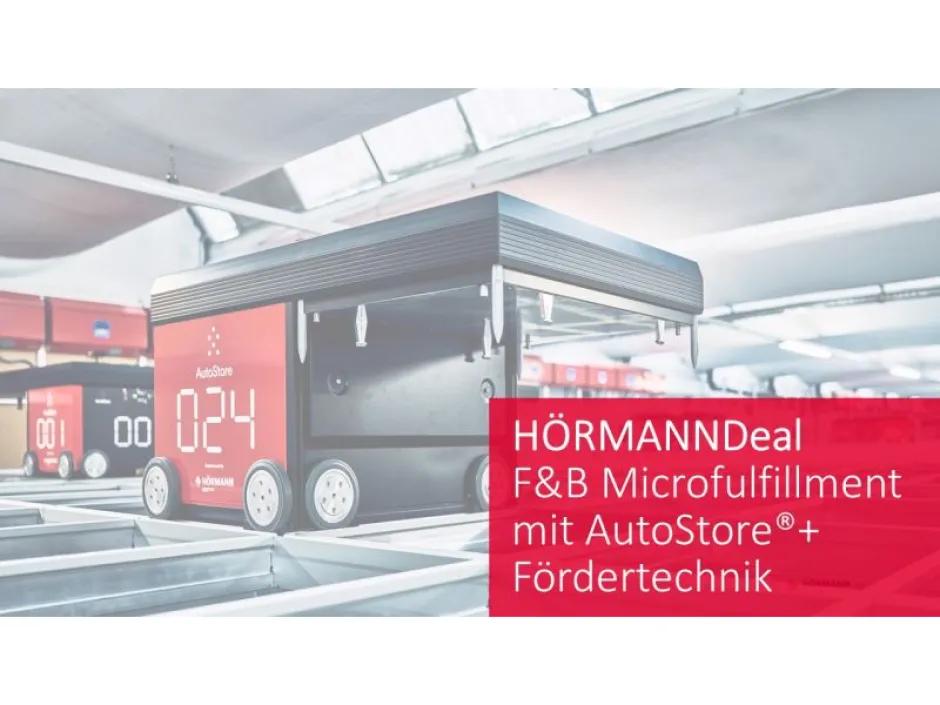

Nasz system zarządzania magazynem może być skonfigurowany na zamówienie i dostosowany do Państwa potrzeb, a my możemy zapewnić elastyczne rozwiązania zarówno dla ręcznego zarządzania magazynem, jak i dla w pełni zautomatyzowanych procesów przepływu magazynowego/materiałowego, jak na przykład AutoStore®.

Szczególną zaletą systemu HiLIS jest jego kompatybilność z urządzeniami końcowymi (MDE, drukarki, wearables, terminale do wózków widłowych, pick-by-voice, itp.) wyprodukowanymi przez szeroką gamę producentów, które mogą łączyć się z naszym systemem WMS za pomocą elastycznych interfejsów. Możemy też zintegrować urządzenia końcowe wykorzystywane w Państwa istniejących obiektach magazynowych, co dodatkowo zwiększa zrównoważony rozwój.

WMS HiLIS oferuje kompleksowe funkcje zarządzania oparte na elementarnych atrybutach inwentaryzacyjnych, takich jak partie, MHD i numery seryjne. Jest ukierunkowany na klienta i może odwzorować odpowiedni status związany z zapewnieniem jakości. Obsługuje każdą strategię zarządzania magazynem, na przykład FIFO, LIFO i FEFO. Wszystkie transakcje logistyczne w magazynie mogą być dokumentowane i archiwizowane, w razie potrzeby nawet przez kilka lat, co pozwala na ciągłą identyfikowalność.

Zarządzanie uzupełnianiem zapasów funkcjonuje zgodnie z markerami zapasów minimalnych we wszystkich obszarach magazynowych zarządzanych przez system WMS. W ten sposób zapasy TARGET są automatycznie monitorowane, a gdy zapas spada poniżej parametryzowalnych markerów docelowych, automatycznie wydawane są zlecenia uzupełnienia zapasów zgodnie z odpowiednimi regułami.

Obsługa zamówień i kompletacja

Wysyłka towarów z magazynu rozpoczyna się od zlecenia pobrania lub kompletacji. Nasz system zarządzania magazynem HiLIS może odbierać zamówienia np. z systemu ERP, sklepu internetowego lub systemu kontroli produkcji (MES) i inicjować odpowiednie przetwarzanie. Na tym etapie zarządzanie zamówieniami może być elastycznie sterowane w zależności od typu, priorytetu, predefiniowanych czasów składowania i załadunku oraz organizacyjnych obszarów przetwarzania dostępnych w magazynie. W celu optymalizacji procesu, zamówienia mogą być nawet dzielone na mniejsze pakiety do kompletacji przez kilku pracowników.

Aby sprostać indywidualnym wymaganiom, kompletacja zamówień może być realizowana w oparciu o wiele różnych technik możliwych do łączenia, takich jak:

- Person-to-Goods

- Goods-to-Person

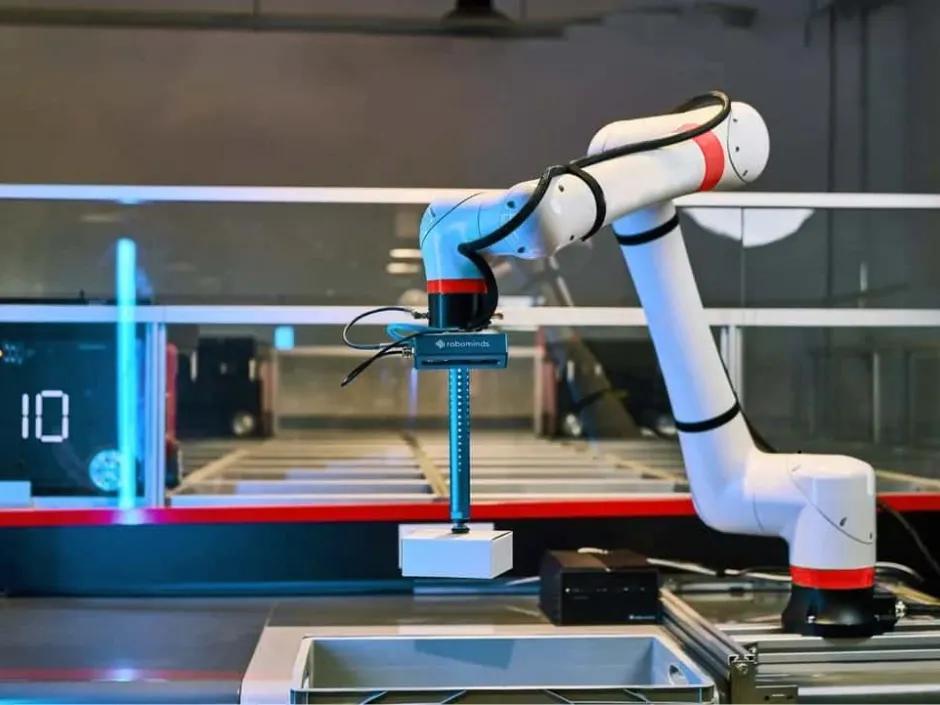

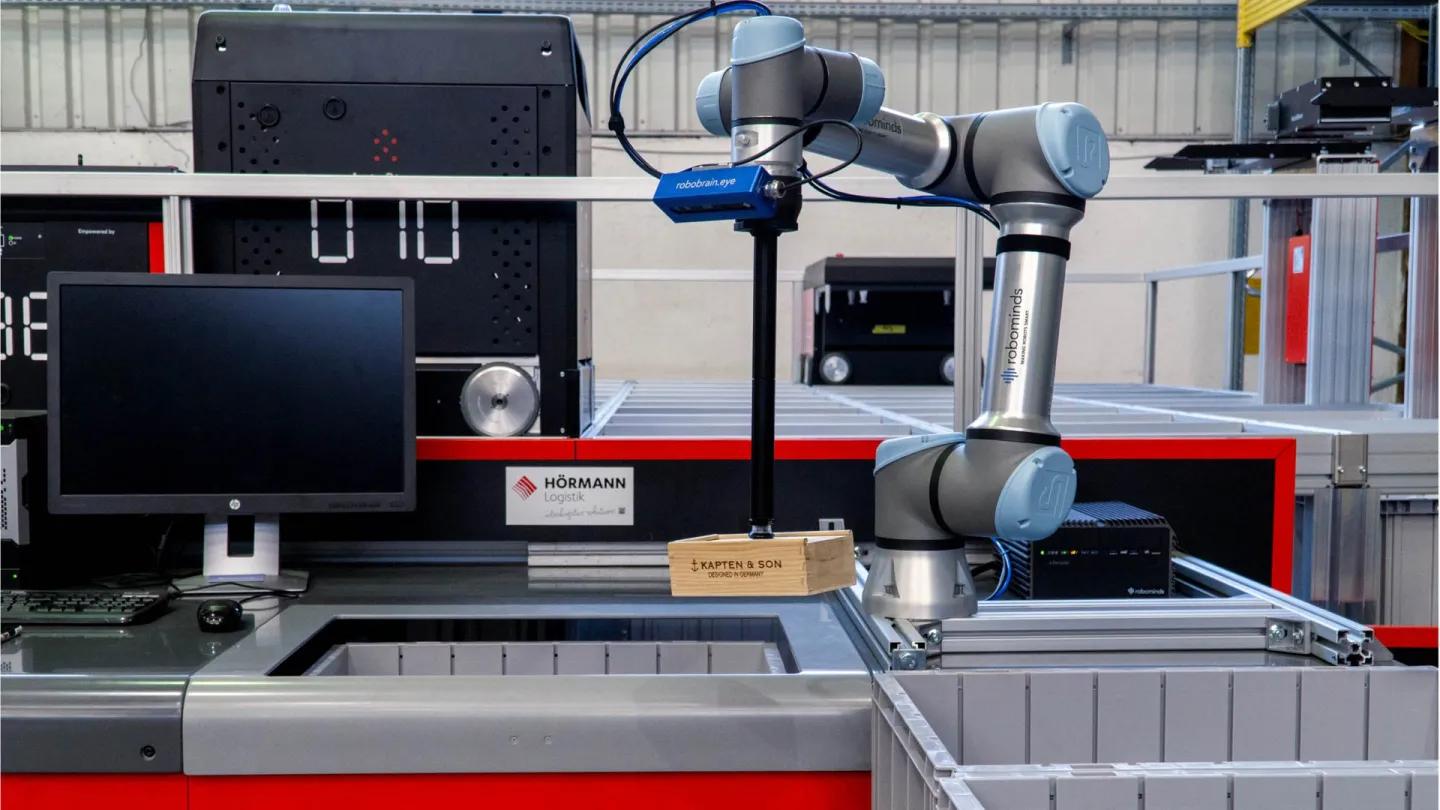

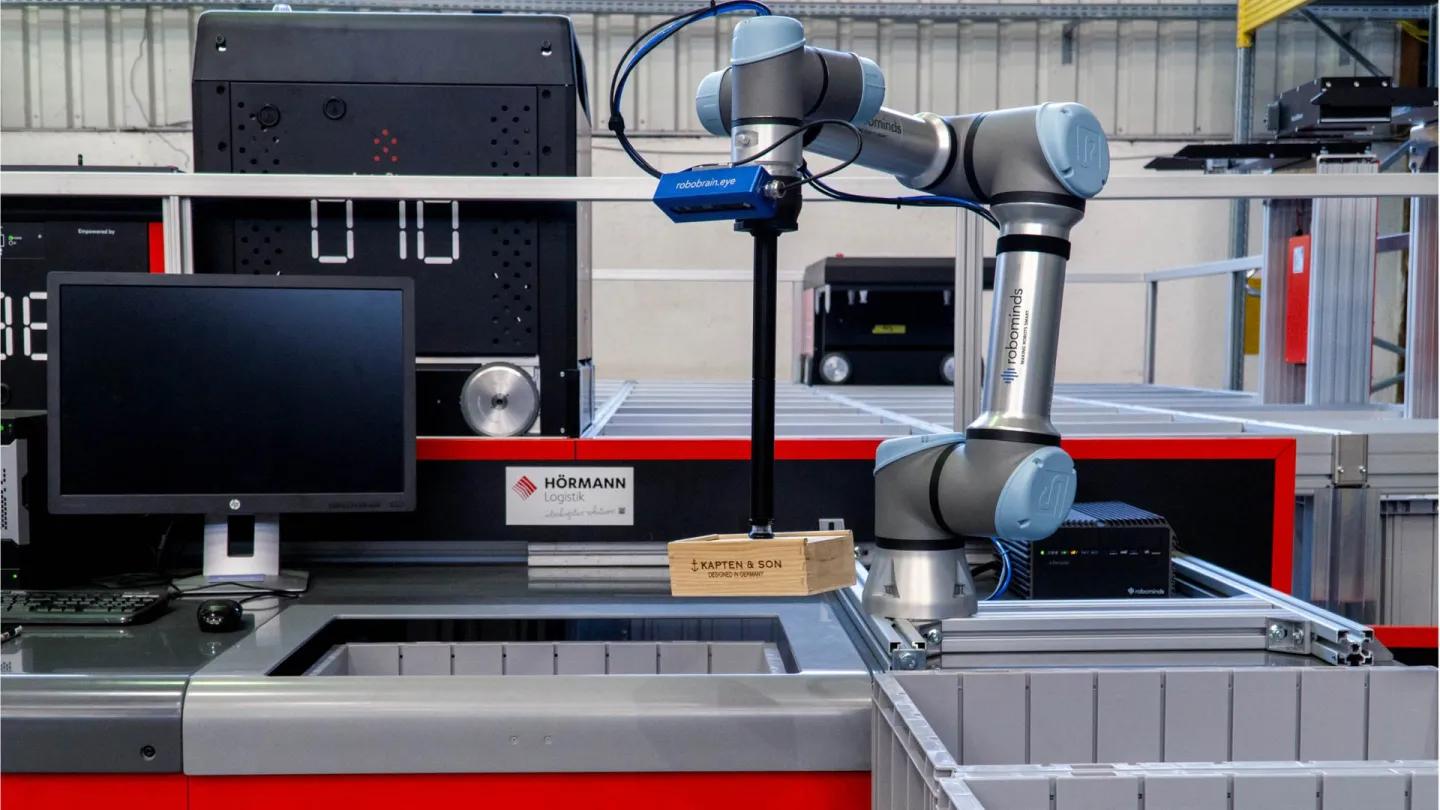

- Pick-by-robot

- Pick-by-Voice

- Pick-to/by-Light

- Batch/wave picking

- Kompletacja wielu zamówień na raz

- Kompletacja wielopoziomowa

- Kompletacja negatywna

Przepływy materiału i procesy mogą być odwzorowane zarówno na urządzeniach stacjonarnych jak i mobilnych. Pozycje pobrane z różnych magazynów dla danego zamówienia są gromadzone w strefach konsolidacji zarządzanych przez HiLIS.

Ten szczególny proces jest jednym z kluczowych zadań systemu WMS w zarządzaniu zamówieniami, ponieważ umożliwia precyzyjne rozłożenie w czasie zleceń kompletacji i pobierania do różnych stref magazynowych, dzięki czemu wszystkie części zamówienia szybko docierają do konsolidacji w tym samym, idealnym czasie. Dzięki inteligentnym algorytmom i innym kontrolom, które klienci mogą samodzielnie dostosować, nasz system zarządzania magazynem HiLIS doskonale radzi sobie z tym zadaniem.

Pakowanie i wysyłka

W zakresie przygotowywania opakowań i pakowania, HiLIS zapewnia sprawdzone i przetestowane procesy przepływów kontrolowane przez intuicyjne interfejsy użytkownika. Przepływy materiałów mogą być odwzorowane zarówno na urządzeniach stacjonarnych, jak i mobilnych. Nasz system WMS jest w stanie objąć wszystkie aspekty typowe dla procesu pakowania, od rezerwacji do pudełek wysyłkowych lub załadunek na duże nośniki ładunku, poprzez drukowanie list pakowania, listów przewozowych i etykiet wysyłkowych, aż po specyfikacje opakowań dostosowane do potrzeb klienta i usługi o wartości dodanej.

Kontrola załadunku ciężarówek

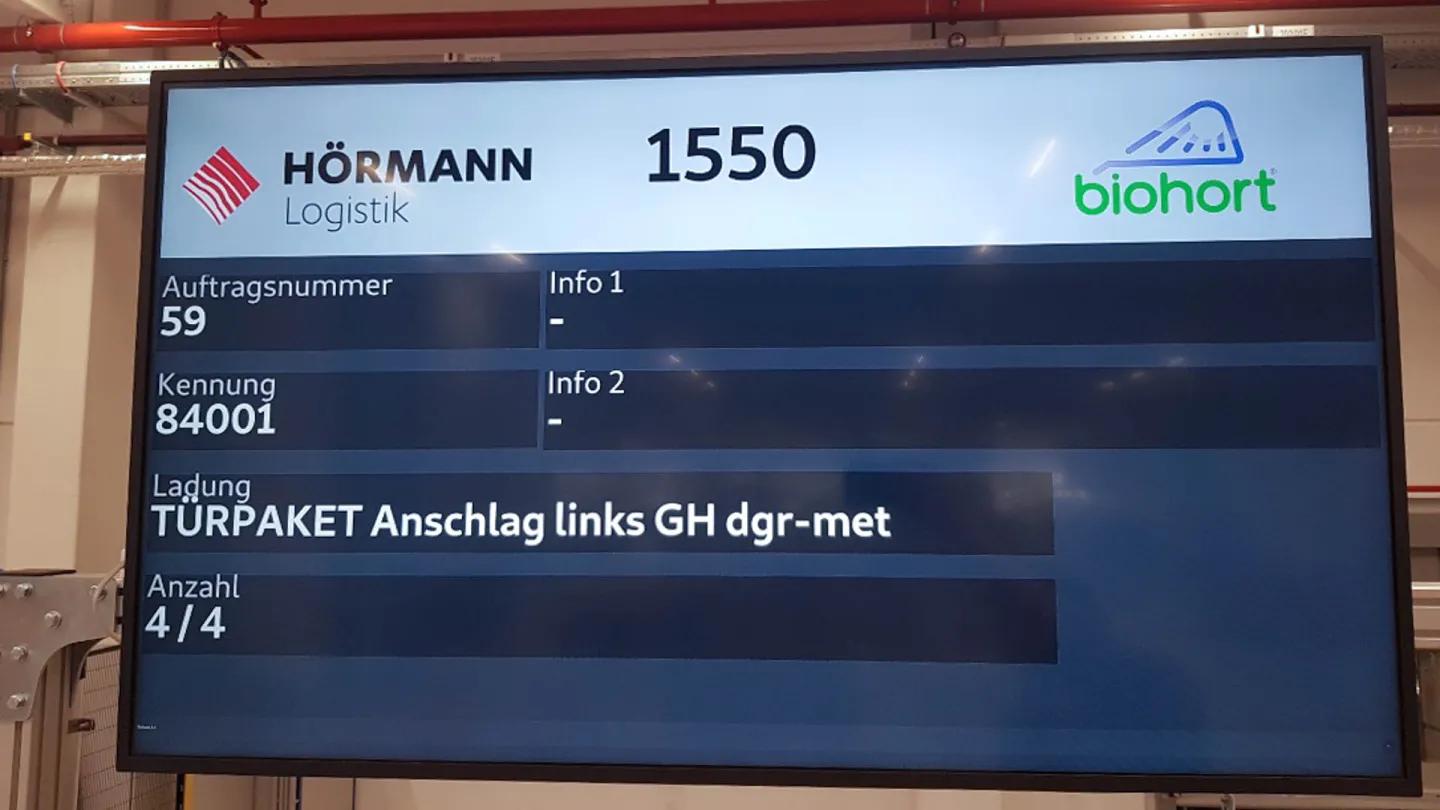

Zarządzanie załadunkiem jest głównym modułem systemu HiLIS. W tym module, trasy ciężarówek mogą być zarządzane lub nawet skompilowane z indywidualnych zamówień klientów, aby zainicjować i następnie kontrolować załadunek specyficzny dla danej ciężarówki. Kolejnym kluczowym procesem jest sekwencyjne pobieranie towarów z automatycznych magazynów wysokiego składowania lub wysyłanie ich do ręcznie obsługiwanych stref załadunku. System zarządzania magazynem HiLIS kontroluje dokładność załadunku i palet, a także zapewnia pracownikom szeroki zakres funkcji kontrolnych i pomocniczych, umożliwiających bezbłędne i szybkie wydawanie ciężarówek, takich jak skanowanie nośników ładunku NVE i duże wyświetlacze zainstalowane w strefach załadunku.

W tym momencie towar opuszcza system intralogistyczny. Wszystkie transakcje do tego momentu, od rezerwacji towaru na potrzeby klienta do zakończenia załadunku na trasie ciężarówki, są rejestrowane i archiwizowane w systemie zarządzania magazynem. Zapewnia to ciągłą identyfikowalność dla każdego z zamówień klienta.

Inwentaryzacja w zarządzaniu magazynem

Inwentaryzacja jest ważnym elementem zarządzania magazynem, a nasz system zarządzania magazynem HiLIS pozwala na ciągłe zarządzanie inwentaryzacją. Zmiany w stanie magazynowym wykryte przez pracowników w trakcie procesu logistycznego są raportowane w czasie rzeczywistym do nadrzędnego systemu ERP, co zapewnia maksymalną przejrzystość. System obsługuje również procedury inwentaryzacji okresowych, takich jak z podziałem na artykuły i kluczowe daty. Wyniki mogą być wyświetlane, przechowywane i dalej przetwarzane w odpowiednich zestawieniach, a stan magazynowy raportowany do systemu ERP.

Zoptymalizowana kontrola przepływu materiałów

Zintegrowane sterowanie przepływem materiałów HiLIS zapewnia wydajną i zsynchronizowaną realizację zleceń transportowych. Niezależnie od tego, czy jest to system prowadzenia wózków widłowych, zintegrowany system AGV, czy też w pełni automatyczne sterowanie przepływem towarów w automatycznych magazynach wysokiego składowania lub magazynach małych części z podłączoną technologią przenośników, HiLIS oznacza wysoce dynamiczne i elastyczne sterowanie przepływem materiałów.

W automatycznych systemach magazynowych połączenie sterowników PLC (dostarczanych również przez HÖRMANN Intralogistics) z systemem sterowania przepływem materiałów odbywa się poprzez standardowy interfejs sprawdzony w wielu obiektach klientów. Zgodnie z naszym credo: wszystko, czego Państwo potrzebują z jednego źródła.

Wyświetlacze i interfejsy użytkownika w zarządzaniu magazynem

Jednym z najwyższych priorytetów systemu zarządzania magazynem jest interfejs użytkownika. W celu zapewnienia maksymalnej wydajności i łatwego szkolenia nowych pracowników, wszystkie interfejsy zostały zaprojektowane z myślą o łatwej obsłudze. Oprogramowanie HiLIS oferuje optymalne monitorowanie procesów, ergonomię i intuicyjną obsługę.

To pozwala również na centralne mapowanie, a także dostęp do wszystkich obszarów funkcjonalnych, umożliwiając szybką diagnozę i reakcję na wszelkie awarie. Interfejsy użytkownika mogą być mapowane zarówno na urządzeniach stacjonarnych, jak i mobilnych.

Maksymalna wydajność

Interakcja wszystkich podprocesów logistycznych oferuje niezwykły potencjał do optymalizacji całego procesu intralogistycznego. Możliwość bezpośredniego połączenia systemu WMS z systemami zewnętrznymi, takimi jak sklepy internetowe czy systemy zarządzania transportem (TMS), pozwala na jeszcze większą cyfryzację, automatyzację i integrację intralogistyki.

Nasz system zarządzania magazynem HiLIS oszczędza miejsce i czas, a więc zmniejsza koszty. HiLIS oferuje ogromny wzrost wydajności intralogistycznej, zwłaszcza w połączeniu z technologią automatycznego składowania, przenoszenia i kompletacji. Możemy opracować rozwiązanie dla Twoich indywidualnych wymagań, a także zbudować je na zamówienie - wszystko z jednego źródła. HiLIS sprawia, że Twoje procesy są bardziej wydajne, przejrzyste, łatwe do zaplanowania i elastyczne, pozwalając Ci szybciej i lepiej reagować na zmiany oraz ułatwiając życie Twoim pracownikom.

HÖRMANN Intralogistics z HiLIS - Państwa kompleksowy dostawca

HÖRMANN Intralogistics działa jako generalny wykonawca we wszystkich obszarach związanych z intralogistyką. Nasze obszerne know-how i wieloletnie doświadczenie w intralogistyce stale wykorzystujemy w rozwoju naszego systemu HiLIS-WMS. Pomyśleliśmy o wszystkim i oferujemy Ci dojrzałe rozwiązanie WMS do planowania, kontroli i monitorowania Twojej intralogistyki, którego wydajność została wielokrotnie sprawdzona w niezliczonych projektach klientów o różnych potrzebach.

Dzięki modułowej, elastycznej strukturze i architekturze oprogramowania, HiLIS może rosnąć wraz z rozwojem Twojej firmy i szybko dostosowywać się do zmieniających się scenariuszy biznesowych.

Innymi słowy: nowoczesne, elastyczne i gotowe na inwestycje rozwiązanie dla Ciebie i Twojej firmy.

.

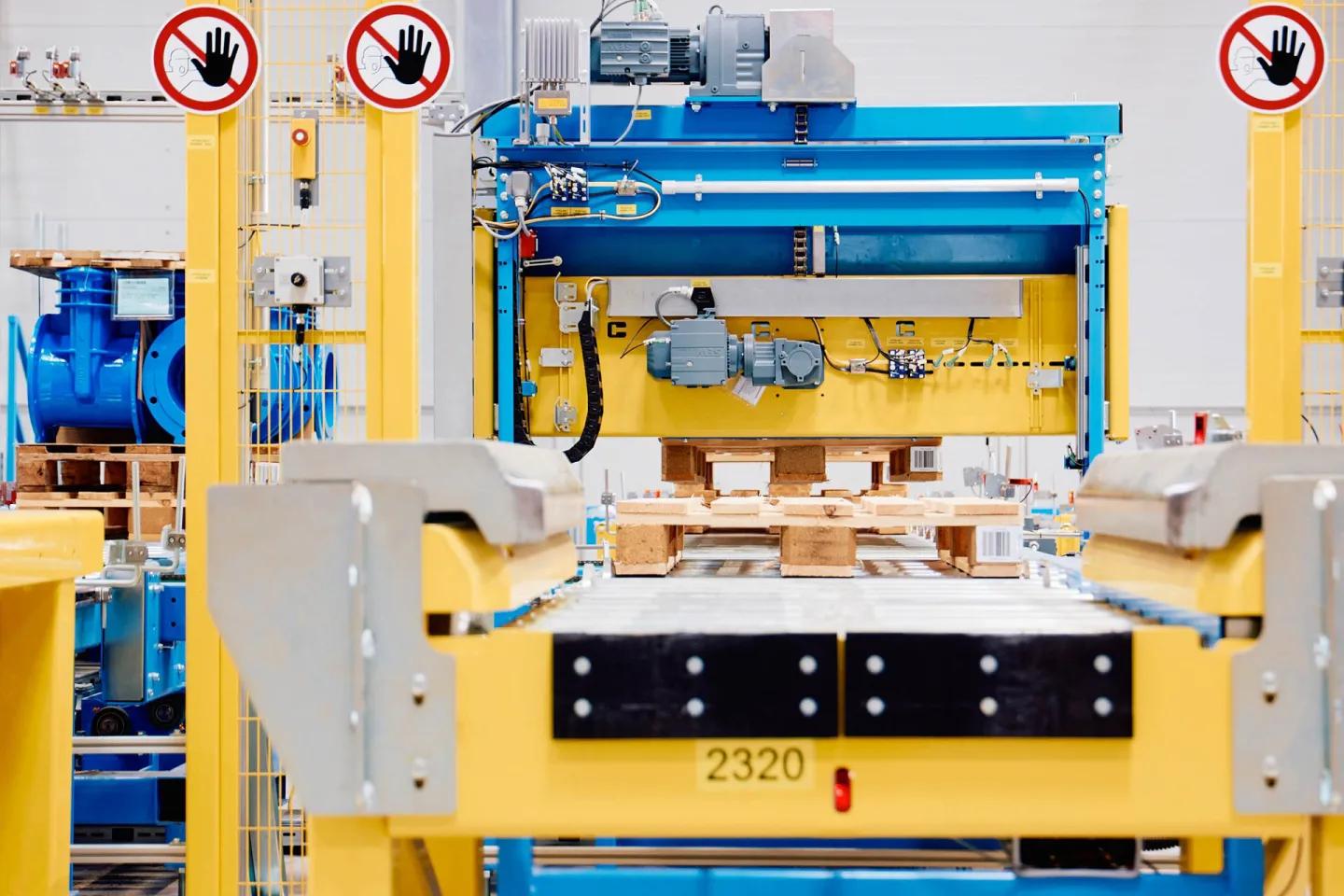

Przenośniki - Indywidualna, innowacyjna technologia przenośników

HÖRMANN Klatt Conveyors z Neumarkt am Wallersee w Austrii od wielu lat jest ważnym partnerem dla firm na całym świecie w zakresie systemów przenośników. Nasze portfolio obejmuje szeroki zakres standardowych technologii przenośników dla różnych zastosowań, jak również specjalne rozwiązania niestandardowe.

Projektujemy i wdrażamy najlepsze i najbardziej ekonomiczne rozwiązania w zakresie przenośników

- Doradztwo i planowanie

- Produkcja i montaż wstępny

- Zarządzanie i realizacja projektu

- Montaż i uruchomienie

- Serwis i konserwacja

Grupa Hawle Austria produkuje i dystrybuuje na całym świecie zawory o dużej wytrzymałości. Produkty te, rozwijane od pokoleń, są stosowane w gospodarce wodnej w budynkach mieszkalnych od źródła do domu.

Precyzja, perfekcja, pasja - to właśnie HÖRMANN Klatt Conveyors. Nasza technologia przenośników Made in Austria jest znana w całej Europie i obejmuje transport palet, paczek, skrzynek i stosów drewna. Kładziemy duży nacisk na perfekcyjne wdrażanie indywidualnych rozwiązań - od opracowania po konstrukcję i montaż u klienta.

Nasi klienci doceniają nasze profesjonalne zarządzanie projektami, kompetencje i wysokiej jakości rozwiązania produktowe. Dlatego HÖRMANN Klatt Conveyors jest dla Państwa najlepszym partnerem w zakresie techniki przenośników, magazynowania i systematyzacji.

HÖRMANN Klatt Conveyors leaflet 2023 (In English only)

Individual conveyor systems

- Project timeline - from consulting to customer service

- Innovative special conveyor systems - from pallet to film transport setups

- Corporate culture and sustainability

Robotyka

Rozwiązanie regałów przesuwnych - goods-to-person bazujące na robotach i regałach

Stale rosnąca ilość artykułów wraz z coraz większymi wymaganiami dotyczącymi szybkiej i efektywnej kompletacji zamówień stawiają nowe wyzwania przed klasyczną logistyką magazynową. We współpracy z firmą SAFELOG firma HÖRMANN Intralogistics opracowała innowacyjny system regałów przesuwnych do automatyzacji procesu komisjonowania, szczególnie w przypadku towarów wielkogabarytowych, w oparciu o zasadę goods-to-person.

Mobilne roboty transportowe (AGV) transportują towary składowane w modułowych regałach, sekwencyjnie i just-in-time z miejsca składowania do stanowisk kompletacji. System inteligentnego zarządzania magazynem HiLIS firmy HÖRMANN Intralogistics kontroluje i monitoruje wszystkie procesy kompletacji, aby zagwarantować maksymalną wydajność.

Zalety w skrócie

- Zmniejszona liczba pracowników i odległości do przejścia

- Elastyczna i modułowa rozbudowa o kolejne AGV lub regał, w dowolnym momencie, zgodnie z zapotrzebowaniem

- Stanowiska kompletacji mogą być uzupełnione o systemy wspomagające, np. pick-by-light

- W konfiguracji kompletacji sekwencyjnej system HiLIS WMS oferuje dodatkowe możliwości zwiększenia wydajności kompletacji dzięki inteligentnemu formowaniu partii.

Wszystko co musisz wiedzieć o regałach przesuwnych

Prospekt - rozwiązania robotyczne (w języku angielskim)

Co to są regały przesuwne?

Regały przesuwne zastępują lub uzupełniają tradycyjne regały kompletacji (man-to-goods), szczególnie te o wysokim poziomie zatrudnienia i długich dystansach pieszych. Kompleacja odbywa się za pomocą wydajnego, elastycznego systemu modułowych regałów, które są prezentowane personelowi na stanowiskach kompletacji w sposób sekwencyjny oraz dokładnie wtedy kiedy tego potrzeba.

Transport regałów z obszarów magazynowych do stanowisk kompletacji realizowany jest przez roboty AGV. Wszystkie procesy kompletacji systemu są kontrolowane i monitorowane przez oprogramowanie w celu zapewnienia maksymalnej wydajności i terminowości dostaw.

Nasz partner

Stale rosnąca ilość artykułów wraz z coraz większymi wymaganiami dotyczącymi szybkiej i efektywnej kompletacji zamówień stawiają nowe wyzwania przed klasyczną logistyką magazynową. Dzięki zastosowaniurozwiązań zrobotyzowanych można uzyskać znaczne oszczędności kosztów i zwiększyć efektywność i lepiej wykorzystywać zasobów.

W idealnym przypadku wiązałoby się to z połączeniem kilku systemów, takich jak zautomatyzowany system AutoStore do składowania i pobierania oraz system AGV do późniejszego połączenia na lini pakowania. W przypadku tych, jak również samodzielnych scenariuszy, ściśle współpracujemy z naszym partnerem Safelog, który produkuje autonomiczne roboty do przenoszenia regałow.

Rozwiązanie w szczegółach

.

Strefa magazynowa

W systemie regałów przesuwnych HÖRMANN przestrzeń magazynowa dla wszystkich towarów składa się z regałów ustwionych na podlodze. Różne rodzaje znormalizowanych regałów mogą być dowolnie konfigurowane tak aby przenosić dowolne towary (np. EURO paleta, półki lub klatka).

Wszystkie regały mają taką samą powierzchnię podstawy 1280 mm x 900 mm i wysokość do 2500 mm. Regały przesuwne są umieszczone w układzie siatki z drogami przejazdu pomiędzy nimi w strefach magazynowania. Układ siatki może być elastycznie dostosowany do różnych warunków lokalnych, wokół przeszkód lub w wydzielonych obszarach.

Dodatkowo obszary w pobliżu stref kompletacji mogą być zarezerwowane dla szybko przemieszczających się elementów.

Strefa ładowania

Stanowiska ładowania akumulatorów dla robotów mobilnych są wbudowane w obszar magazynowania i mogą być rozmieszczone zgodnie z dostępnymi opcjami podłączenia. W ten sposób naładowane roboty mobilne są dostępne dla operacji transportowych bez dodatkowej drogi dojazdowej. Roboty zarządzają swoim stanem naładowania niezależnie od siebie i zawsze podchodzą do stacji ładowania w odpowiednim czasie.

Strefa kompletacji

Obszar kompletacji składa się z jednego lub więcej stanowisk kompletacji i związanych z nimi miejsc buforowych. Każda strefa kompletacji jest połączona ze strefą magazynowania za pomocą zdefiniowanych ścieżek przejazdu. Same stanowiska pracy mogą być indywidualnie zaprojektowane.

W standardowej konfiguracji stacja robocza obejmuje dwa miejsca parkowania regałów. Oznacza to, że kolejny regał może być już wystawiony podczas procesu kompletacji poprzedniego. Miejsca składowania są oddzielone od obszaru roboczego jedynie listwami ograniczającymi zamontowanymi na podłodze, aby umożliwić optymalny dostęp operatora do regałów.

Oprócz obszarów kompletacji regałów, stanowisko zawiera stół roboczy z ekranem pokazującym interfejs kompletacji HiLIS i lokalizacje docelowe dla pobranych elementów. Lokalizacjami docelowymi mogą być na przykład wózki AGV, elementy przenośnika lub lokalizacje na paletach.

HÖRMANN Intralogistyka - Regały przesuwne

System sterowania umożliwia jazdę dookólną, dzięki czemu robot może w każdej chwili poruszać się w dowolnym kierunku. Zwiększa to elastyczność operacyjną pojazdów, ponieważ można nimi manewrować w bardzo ograniczonych przestrzeniach. Umożliwia również obracanie regałów na miejscu.

Mobilne roboty AGV firmy SAFELOG

Mobilne roboty transportowe SAFELOG służą do transportu regałów. Dzięki wysokości zaledwie 340 mm te bezkierunkowe pojazdy transportowe nadają się równie dobrze do jazdy pod regałami, jak i do transportu palet czy skrzynek z siatki drucianej. Waga Topload może wynosić do 1500 kg.

SAFELOG opracował system sterowania robotami mobilnymi oparty na agentach, za pomocą którego poszczególne pojazdy komunikują się ze sobą oraz z otaczającymi je zakładami produkcyjnymi i logistycznymi. Ta "rojowa" inteligencja pojazdów transportowych kontroluje zarówno koordynację trasy, jak i podział zadań pomiędzy urządzeniami. Dzięki temu nie wymagają one do swojej pracy stacji kontrolnej wyższego szczebla. Konfiguracja oprogramowania jest dostosowana do potrzeb klienta i połączona z systemem HiLIS WMS w celu kontroli zamówień.

Aby osiągnąć jak najwyższą dostępność techniczną całego systemu, dostępne są różne typy nawigacji, które mogą być również stosowane w połączeniu. W zależności od warunków zastosowania, tor magnetyczny, znaczniki RFID, wirtualny tor i nawigacja konturowa są wykorzystywane indywidualnie lub razem jako hybrydowy system nawigacji.

Kontakt z nami teraz

Wprowadź swoją firmę w postępujący świat innowacyjnych rozwiązań logistycznych. Dzięki naszym ruchomym regałom i robotom mobilnym możesz znacznie zwiększyć wydajność i elastyczność wszystkich operacji kompletacji

Odnośnik HAWLE

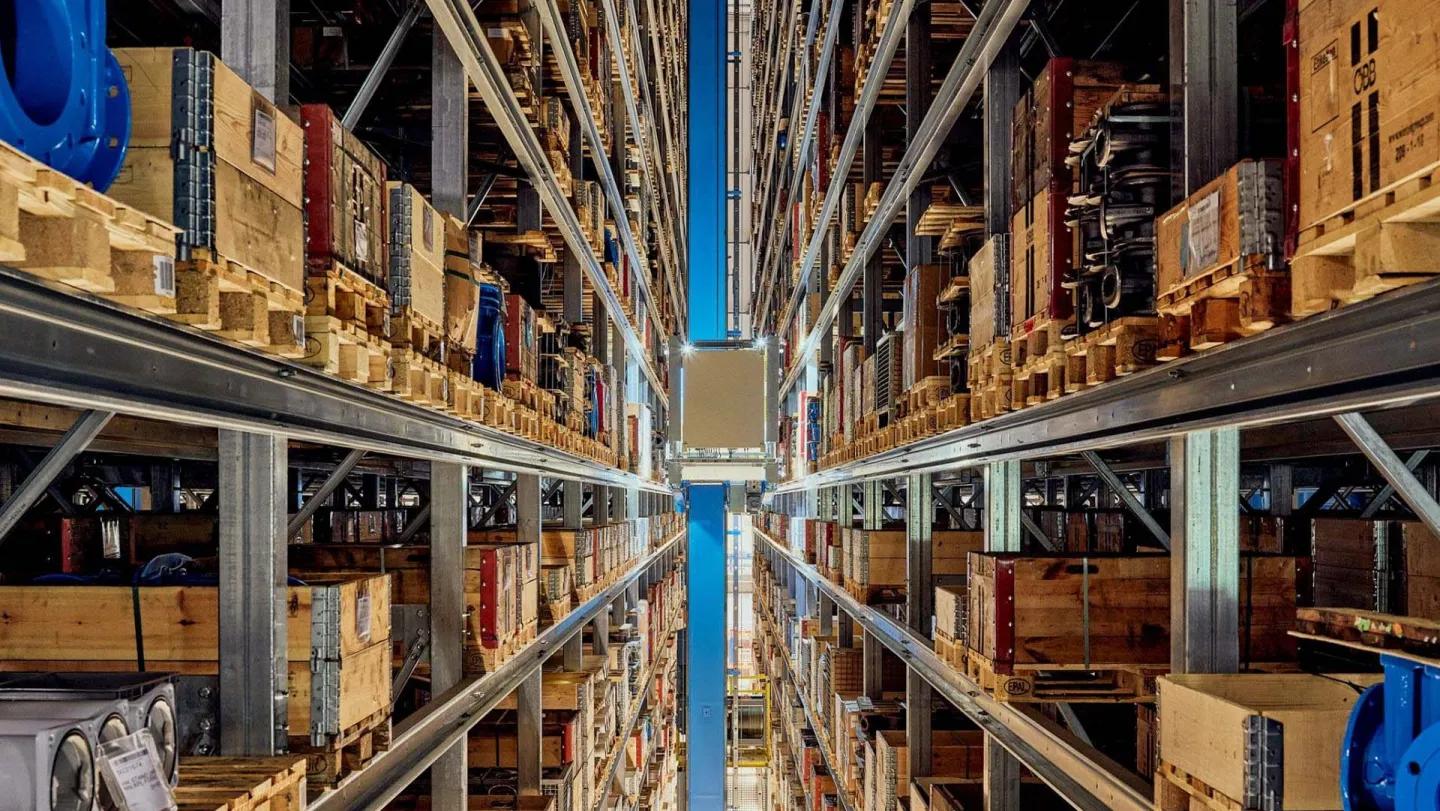

Zautomatyzowany magazyn wysokiego składowania dla zaopatrzenia i zbytu produkcji w E. Hawle Armaturenwerke w Austrii

Grupa Hawle Austria produkuje i dystrybuuje na całym świecie zawory o dużej wytrzymałości. Produkty, które są zaprojektowane tak, aby służyły przez pokolenia, są stosowane w gospodarce wodnej w budynkach mieszkalnych od źródła do przyłącza w domu. Grupa Hawle Austria obejmuje 12 oddziałów w Austrii, Czechach, Polsce, Słowacji, Rosji, Turcji, Włoszech, Wielkiej Brytanii i Indiach.

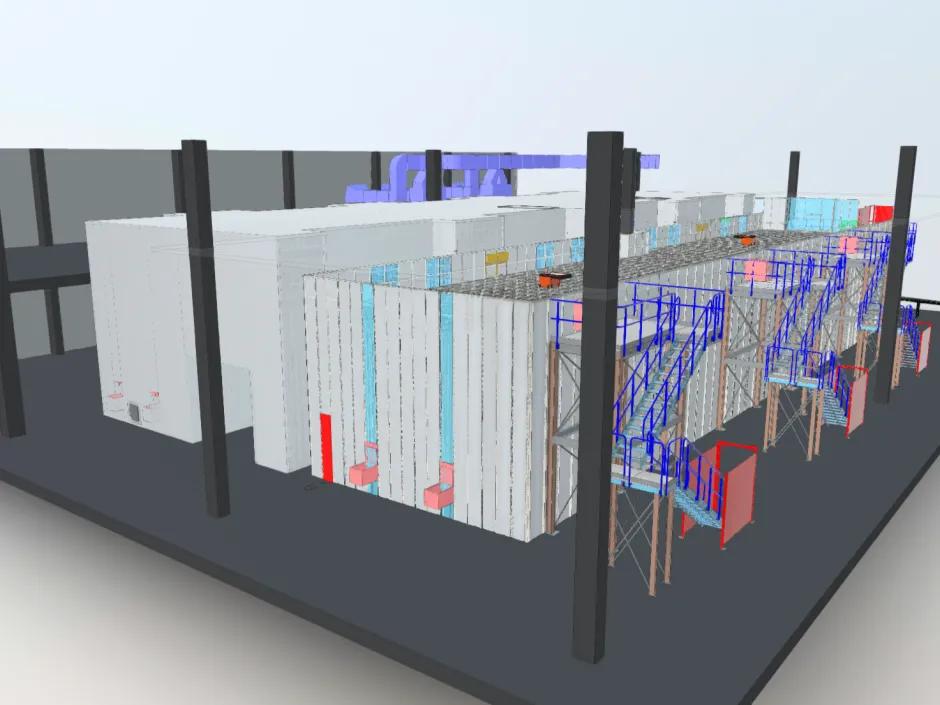

W zakładzie produkcyjnym E. Hawle Armaturenwerke GmbH w Frankenmarkt w Górnej Austrii powstaje nowy magazyn logistyczny, aby maksymalnie zredukować wynajmowane magazyny zewnętrzne. Realizację pięcionawowego magazynu wysokiego składowania oraz technologii przenośników łączących przejęła firma HÖRMANN Intralogistics jako generalny wykonawca. IGZ, inżynierowie SAP z Falkenberg w Bawarii, wdrożyli całe procesy logistyczne w SAP EWM z bezpośrednią kontrolą technologii magazynowej przez SAP MFS.

Koncepcja

W nowym magazynie wysokiego składowania surowe i półprodukty są tymczasowo przechowywane do produkcji lub do przygotowania do wysyłki. Połączenie z produkcją odbywa się bezpośrednio poprzez nowy, dwupoziomowy system przenośników dla palet. Dodatkowo w zewnętrznej ścianie nowej hali logistycznej zaplanowano stację załadunkowo-rozładunkową, do której można dojechać z placu za pomocą wózków widłowych i do której w wyjątkowych sytuacjach dynamicznie zbliża się SAP EWM, aby zawsze zapewnić zaopatrzenie produkcji.

Pięcionawowy magazyn wysokiego składowania wyposażony jest w pięć maszyn magazynowych i pobierających (SRM). Posiadają one widły teleskopowe do składowania na podwójnej głębokości. W każdym przedziale regałowym znajdują się trzy półki obok siebie. Regały wysokiego składowania są połączone z linią przenośnika pętlowego, która biegnie do hali logistycznej, gdzie można odbierać lub wydawać towary. Wszystkie układnice są wyposażone w system precyzyjnego pozycjonowania przedziału, który wykrywa zarówno przednią, jak i tylną pozycję z.

Odbiór i wysyłka towarów dla różnych przewoźników ładunków

W strefie odbioru towarów normalne jednostki ładunkowe są ładowane na trzech sekcjach przenośnika z kontrolą wagi i konturu. Palety skrzyniowe są ładowane tylko na środkowej sekcji przenośnika. Tam stacja odkładania jest w pełni automatycznie wyposażona w drewnianą paletę dolną, na którą nakładana jest klatka paletowa.

Potrzebne do tego puste palety są przechowywane w stosach w stacji buforowej i w razie potrzeby transportowane pojedynczo do stacji odkładania.

Highlights

- 5-nawowy magazyn wysokiego składowania 70 x 40 x 29 m (dł. x szer. x wys.)

- 5 alejowych układnic w konstrukcji jednomasztowej z widłami teleskopowymi do składowania na podwójnej głębokości

- 32 włożenia i wyjęcia palet na godzinę na układnicę

- Połączenie systemu przenośników palet

- Ochrona przeciwpożarowa i bramy szybkobieżne

- Technologia sterowania z bezpośrednim połączeniem do SAP EWM / MFS

- Wizualizacja zakładu