Wiadomości 2026

Referencje Siemens Rastatt

System AutoStore z w pełni automatycznym odbiorem towarów małe nośniki ładunku

Gdy ustalone procesy produkcyjne spotykają się z nowoczesną technologią magazynową: W firmie Siemens Rastatt, HÖRMANN Intralogistics opracował pionierskie rozwiązanie, które po raz pierwszy w pełni automatycznie przechowuje małe nośniki ładunku w systemie AutoStore. Innowacja, która pokonuje granice systemowe i wyznacza nowe standardy w intralogistyce.

>

Koncepcja

Połączenie wieloletnich struktur produkcyjnych z nową technologią

Siemens Rastatt stanął przed złożonym wyzwaniem: ponad 30-letni zautomatyzowany magazyn małych części (Miniload system) musiał zostać zastąpiony, ale produkcja działała od dziesięcioleci z ustalonymi małymi nośnikami ładunku w czterech różnych typach. Chociaż AutoStore to najnowocześniejsza technologia magazynowania, która oferuje maksymalną wydajność, jest to system zamknięty - pojemniki nigdy nie mogą opuścić sieci.

Konwencjonalne rozwiązania oznaczałyby albo złożone ręczne procesy przepakowywania z małych nośników ładunku do pojemników AutoStore, co wiązałoby się z wysokimi kosztami pracy i ryzykiem błędów, albo całkowitą konwersję ustalonych procesów produkcyjnych. Żadne z tych rozwiązań nie wchodziło w grę

Rozwiązanie w szczegółach

W pełni zautomatyzowana technologia bin-in-bin z maksymalną precyzją

System AutoStore o pojemności 23 000 pojemników z ośmioma robotami Red Line stanowi podstawę rozwiązania. Sześć portów przenośnikowych zapewnia wydajny przepływ materiałów przy 100 pobraniach na godzinę dla produkcji i 60 dla kompletacji zamówień klientów.

Centrum innowacji jest specjalnie opracowana komórka robotyczna: robot KUKA z technologią wizyjną MechMind 3D rozpoznaje cztery różne typy małych nośników ładunku i umieszcza je w pojemnikach AutoStore z milimetrową precyzją. Kamera 3D automatycznie kompensuje tolerancje i zapewnia bezbłędne umieszczanie.

W pełni zautomatyzowana sekwencja procesu: Bezzałogowe pojazdy transportowe AGILOX dostarczają palety małe nośniki ładunku paleta po palecie. Komórka robota precyzyjnie je usuwa i podaje do 55 małe nośniki ładunku na godzinę do siatki AutoStore. Zintegrowane czytniki kodów kreskowych i kontrola wagi sprawdzają każdy pojemnik - niezgodne są automatycznie wyrzucane.

System bezpieczeństwa radarowego INXPECT z wielopoziomowymi śluzami powietrznymi, kratami świetlnymi i roletami zapewnia całodobową pracę bez personelu. Proces odwrotny - usuwanie pustych małe nośniki ładunku- jest również w pełni zautomatyzowany

Cele i wyzwania projektu:

- W pełni zautomatyzowana integracja czterech różnych typów małych nośników ładunku z systemem AutoStore

- Zastąpienie 30-letniego magazynu miniload bez przerywania operacji

- Utrzymanie wysokiego poziomu odciążenia pracowników magazynu

- Zachowanie wypróbowanych i przetestowanych procesów produkcyjnych z ustalonymi małymi nośnikami ładunku

- Realizacja wolnej od personelu automatycznej pracy 24/7

- Bezproblemowa integracja SAP EWM dla kompleksowej kontroli przepływu materiałów

- Najwyższa precyzja z różnymi typami małych nośników ładunku

- BezpieczeństwoZautomatyzowana obsługa

- Bezproblemowa integracja z SAP EWM w celu kompleksowej kontroli przepływu materiałów

- Najwyższa precyzja przy różnych rozmiarach i masach kontenerów

Fakty i liczby

- 55 małych nośników ładunku/godzinę

- 4 różne typy małych nośników ładunku

- 100 pobrań/godzinę produkcji

- 60 pobrań/godzinę kompletacji

- Bezproblemowa integracja SAP EWM

- 55 małych nośników ładunku/godzinę

- 4 różne typy małych nośników ładunku Typów

- Robot Kuka z wizją MechMind 3D

- Zintegrowany kod kreskowy i kontrola wagi

- Zabezpieczenie radarowe INXPECT do pracy 24/7

- W pełni zautomatyzowana dostawa AGILOX

| System AutoStore | Zrobotyzowana cela kompletacyjna KLT |

|---|---|

|

"Nasz ugruntowany system z małe nośniki ładunku i połączeniem AGV musiał zostać płynnie zintegrowany z nowym rozwiązaniem AutoStore. HÖRMANN był idealnym partnerem z niezbędnym doświadczeniem w zakresie integracji robotów i oprogramowania"

Jonas Wilhelm

Kierownik projektu ds. logistyki, Siemens Rastatt

O Siemens Rastatt

Siemens AG to globalna grupa technologiczna skupiająca się na przemyśle, infrastrukturze, mobilności i opiece zdrowotnej. W swoim zakładzie w Rastatt Siemens opracowuje i produkuje innowacyjne rozwiązania w zakresie technologii automatyzacji (ze szczególnym uwzględnieniem zaworów) i opiera się na najnowocześniejszych koncepcjach logistycznych.

Film referencyjny

W pełni zautomatyzowany system AutoStore z komórką robota kompletacyjnego małe nośniki ładunku w firmie Siemens

Skontaktuj się z nami

Jesteś już użytkownikiem AutoStore lub zamierzasz zrobić krok w kierunku automatyzacji? Zapraszamy do niezobowiązującego kontaktu z naszymi ekspertami ds. planowania projektów. Przeanalizujemy Twoje wymagania dotyczące pełnej automatyzacji z robotami kompletującymi i Autostore oraz podamy wstępną cenę orientacyjną.

Modernizacja istniejącego magazynu za pomocą systemu AutoStore®

BLG Handelslogistics: Nowoczesny AutoStore® i technologia przenośników kontenerowych w zakładzie w Ochtrup

BLG Handelslogistik GmbH & Co. KG, instaluje nowy system AutoStore® i technologię przenośników kontenerowych do przechowywania i transportu odzieży i akcesoriów w swoim zakładzie w Ochtrup. Firma HÖRMANN Intralogistics zmodernizowała cały system w istniejącym magazynie i osiągnęła wysoki poziom wydajności. Wydajność pozostaje stabilna nawet przy dużych obciążeniach i silnie zmieniających się wymaganiach dotyczących przepustowości.

Koncepcja

BLG Handelslogistik GmbH & Co. KG, buduje nowy system AutoStore® i technologię przenośników kontenerowych do przechowywania i transportu odzieży i akcesoriów w swoim zakładzie w Ochtrup. Cały system zostanie zainstalowany w istniejącym magazynie o wysokości w świetle 11 500 mm aż do przeszkadzającego konturu na suficie. Wszystkie porty karuzelowe w systemie AutoStore® są wyposażone tak, aby towary mogły być przyjmowane lub kompletowane w dowolnym momencie

Cele i wyzwania projektu:

BLG Logistics potrzebowało rozwiązania, które:

- umożliwi wysoką gęstość składowania na istniejącej powierzchni,

- skróci czas wyszukiwania i podróży,

- automatyzację dla rosnących wymagań

- wydajny przepływ materiałów - cyfryzacja i dostawy just-in-time

Rozwiązanie w szczegółach

Kompaktowy system AutoStore® został zrealizowany dla Christ Packing Systems, który jest precyzyjnie dostosowany do wymagań przestrzennych i procesowych obiektu.

System składa się z:

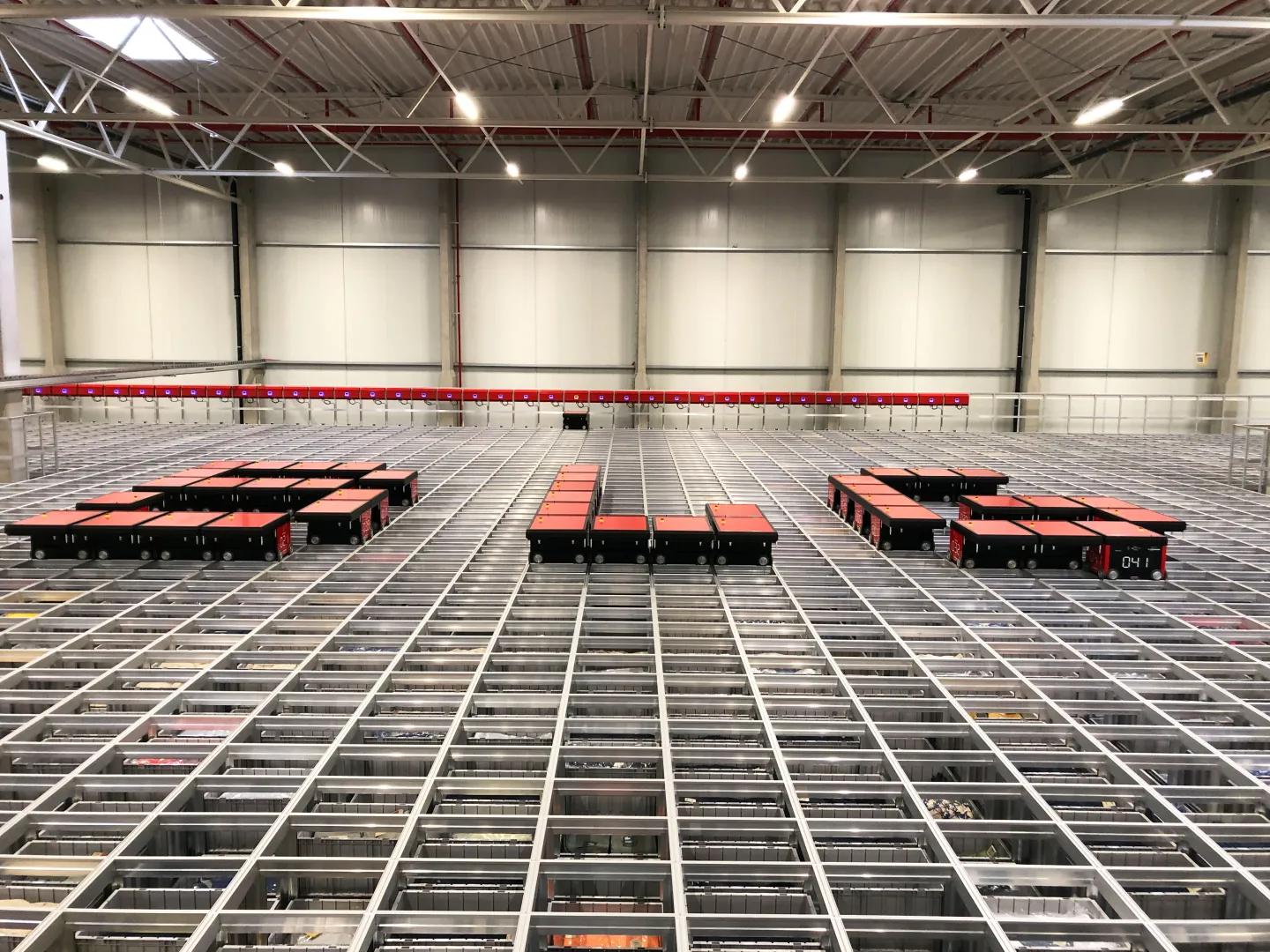

- 48 robotów AutoStore® do dynamicznego przechowywania i pobierania

- 9 ergonomicznych portów karuzelowych do przyjmowania i kompletacji towarów

- 95.500 pojemników do uporządkowanej i maksymalnie zagęszczonej organizacji artykułów

- Siatka o wymiarach 76,3 × 30,4 × 5,4 m, optymalnie dopasowana do otoczenia hali

W celu zminimalizowania liczby stacji roboczych z towarami wychodzącymi i robotów, dostarczone dane logistyczne zostały przeanalizowane, a zlecenia kompletacji zostały połączone za pomocą specjalnych algorytmów tworzenia partii. Umożliwia to jednemu pracownikowi przetwarzanie do ośmiu zleceń kompletacji jednocześnie w jednym porcie Carousel.

Fakty i liczby

| Magazyn AutoStore® |

|---|

|

O firmie BLG Handelslogistik GmbH & Co. KG

BLG Logistics jest dostawcą usług logistycznych, który oferuje zorientowane na klienta rozwiązania w zakresie logistyki magazynowej i dystrybucyjnej.

Lokalizacja obsługuje klientów z sektora mody i akcesoriów

Skontaktuj się z nami

Czy rozpoznajesz siebie w historii BLG Logistics z wyzwaniami i możliwymi rozwiązaniami dla własnej firmy? Zachęcamy do niezobowiązującego kontaktu z naszymi ekspertami ds. planowania projektów. Dokonamy oceny bieżącego i zoptymalizowanego przepływu materiałów, opcji automatyzacji i wstępnej ceny orientacyjnej

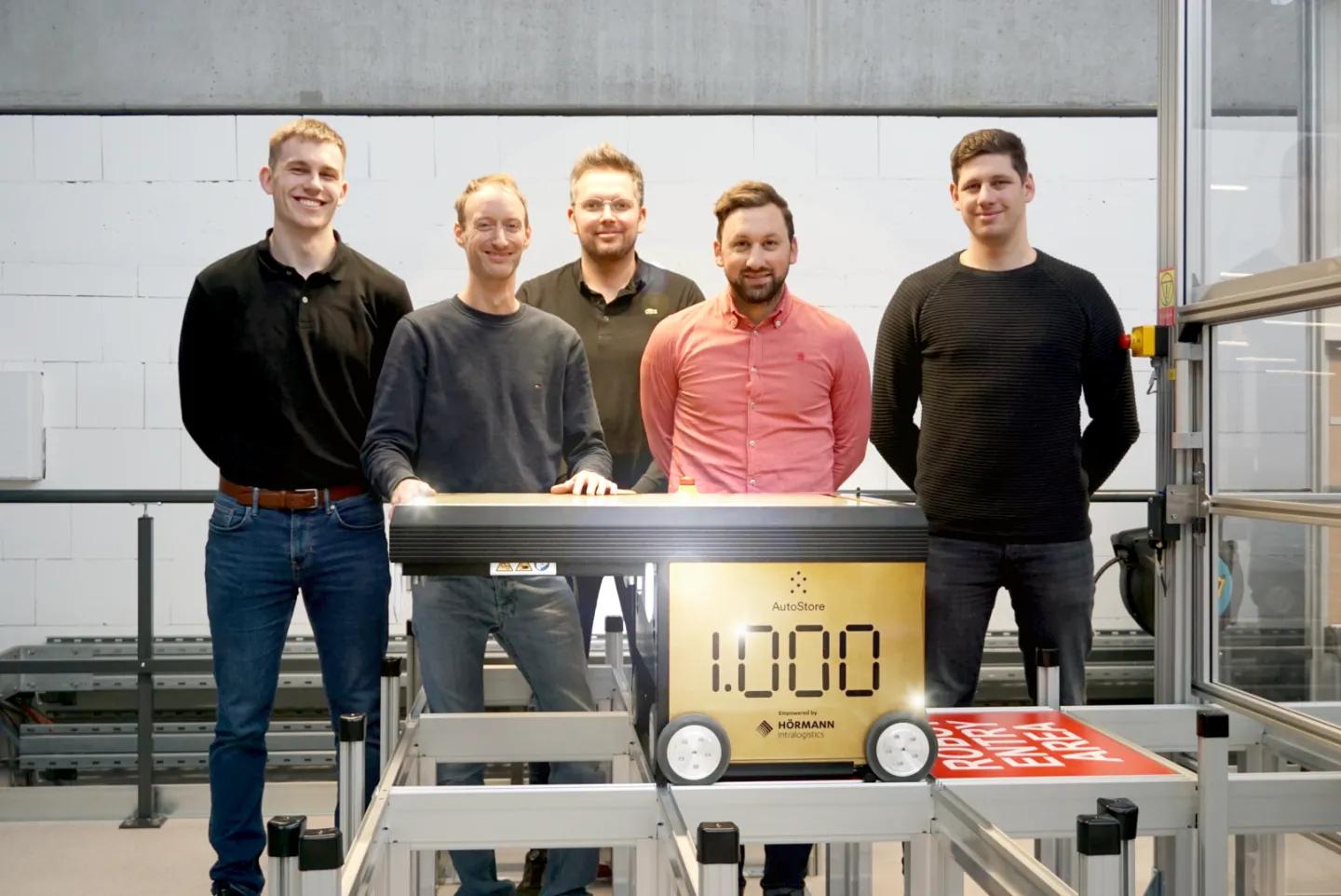

1.tysięczny robot AutoStore® kamieniem milowym w Ottobeuren

Christ Packing System: Modernizacja logistyki drobnych części dzięki systemowi AutoStore®

W swoim zakładzie w Ottobeuren firma Christ Packing Systems GmbH & Co. KG zmodernizowała swoją logistykę drobnych części za pomocą kompaktowego systemu AutoStore®. Rozwiązanie wdrożone przez HÖRMANN Intralogistics poprawia zaopatrzenie w materiały dla inżynierii mechanicznej i umożliwia wydajną, niezawodną organizację wszystkich małych części z wysokim stopniem elastyczności dla przyszłych wymagań.

>

Koncepcja

Christ Packing Systems GmbH & Co. KG, z siedzibą w Ottobeuren, jest jednym z wiodących producentów rozwiązań w zakresie pakowania i automatyzacji do zastosowań przemysłowych i farmaceutycznych. Firma zdecydowała się na wprowadzenie systemu AutoStore®, aby poradzić sobie ze stale rosnącą liczbą wariantów i rosnącymi wymaganiami dotyczącymi precyzyjnego zaopatrzenia produkcji.

Celem była modernizacja logistyki małych części, stabilizacja procesów i zrównoważone zwiększenie wydajności wewnętrznego przepływu materiałów dzięki wysoce kompaktowemu, zautomatyzowanemu rozwiązaniu.

Cele i wyzwania projektu:

Christ Packing Systems potrzebowało rozwiązania, które:

- zapewnić wysoką gęstość przechowywania na minimalnej przestrzeni,

- zapewnić wszystkie małe części szybko i niezawodnie,

- drastycznie skrócić czas wyszukiwania i podróży,

- zwiększyć niezawodność procesu i zminimalizować źródła błędów,

- zintegrować się z istniejącą strukturą budynku,

- a jednocześnie pozostać skalowalnym, aby umożliwić przyszły rozwój.

Ponadto, system musiał być zintegrowany z bieżącymi operacjami

bez zakłócania obecnych procesów produkcyjnych.

Rozwiązanie w szczegółach

Kompaktowy system AutoStore® został zrealizowany dla Christ Packing Systems, który jest precyzyjnie dostosowany do wymagań przestrzennych i procesowych zakładu.

System składa się z:

- 5 robotów AutoStore® do dynamicznego przechowywania i pobierania

- 4 ergonomicznych portów przenośnikowych do przyjmowania i kompletacji towarów

- 4.934 pojemniki do uporządkowanej i maksymalnie zagęszczonej organizacji artykułów

- Siatka o wymiarach 10,70 × 10,00 × 4,76 m, optymalnie dopasowana do otoczenia hali

- Zintegrowana platforma serwisowa zapewniająca konserwację i dostępność operacyjną

Szczególną cechą systemu jest instalacja złotego tysięcznego robota AutoStore®, który firma HÖRMANN Intralogistics dostarczyła w ramach swoich projektów dla klientów. Ten kamień milowy podkreśla znaczenie projektu i wieloletnie doświadczenie w integracji AutoStore.

Roboty pracują nieprzerwanie na siatce, dostarczając pojemniki bezpośrednio do portów i umożliwiając szybką, ergonomiczną kompletację. Automatyczne zarządzanie pojemnikami zapewnia wysoki poziom niezawodności i przejrzystości procesu. System ma konstrukcję modułową i w razie potrzeby można go rozbudować w dowolnym momencie.

Fakty i liczby

| Magazyn AutoStore® |

|---|

|

"Jesteśmy zachwyceni - oszczędność miejsca jest ogromna, wykorzystanie przestrzeni jest absolutnie wydajne, a prędkość jest imponująca"

Daniel Kuhn & Felix Kaufmann

Kierownik projektu w dziale operacyjnym, Christ Packing Systems GmbH & Co. KG

O firmie Christ Packing Systems

Christ Packing Systems opracowuje i produkuje wysokiej jakości rozwiązania w zakresie pakowania i automatyzacji dla klientów z branży farmaceutycznej, medycznej, kosmetycznej, spożywczej i niespożywczej. Dzięki wysokiemu poziomowi integracji pionowej i wieloletniemu doświadczeniu, firma realizuje niestandardowe systemy pakowania końcowego i wspiera swoich klientów na całym świecie

dzięki precyzyjnej i niezawodnej technologii

Wyniki i korzyści

Dzięki systemowi AutoStore® firma Christ Packing Systems ma znacznie bardziej zwartą strukturę magazynową, która umożliwia przechowywanie większej liczby przedmiotów na tej samej przestrzeni. Automatyczne dostarczanie pojemników skraca wewnętrzne procesy i skraca czas ręcznego wyszukiwania i podróży. Jednocześnie ustandaryzowana organizacja pojemników zapewnia jasno określone procesy i identyfikowalne zarządzanie zapasami.

Informacje zwrotne od Christ Packing Systems wyraźnie odzwierciedlają wpływ nowego rozwiązania: kompaktowa architektura systemu Autostore oznacza, że dostępna jest teraz większa przestrzeń użytkowa, a wyższa prędkość dostarczania zapewnia stabilne dostawy do produkcji. Daje to Christ Packing Systems niezawodną, łatwą do rozbudowy podstawę dla przyszłych wymagań.

Skontaktuj się z nami

Czy rozpoznajesz siebie w historii Christ Packing z wyzwaniami i możliwymi rozwiązaniami dla własnej firmy? Zachęcamy do niezobowiązującego kontaktu z naszymi ekspertami ds. planowania projektów. Dokonamy oceny bieżącego i zoptymalizowanego przepływu materiałów, opcji automatyzacji i wstępnej ceny docelowej