Robotic Solutions

HÖRMANN Moving Racks – mobile Roboter für Ihre Lagerlogistik

Mit kreativen Lager- und Fördertechnikkonzepten sowie innovativen Lagerlogistik-Techniken realisiert die HÖRMANN Intralogistics seit über 35 Jahren maßgeschneiderte Intralogistiksysteme für unterschiedliche Branchen. So auch unsere Moving Racks – mobile Roboter für die Lagerlogistik.

Zusammen mit unseren Tochterunternehmen und Partnern bieten wir dieses und weitere integrierte Systeme für unsere Kunden, bei denen alle entscheidenden Komponenten technisch aufeinander abgestimmt sind und durch unsere eigenen passenden Softwarelösungen optimal zum Einsatz kommen.

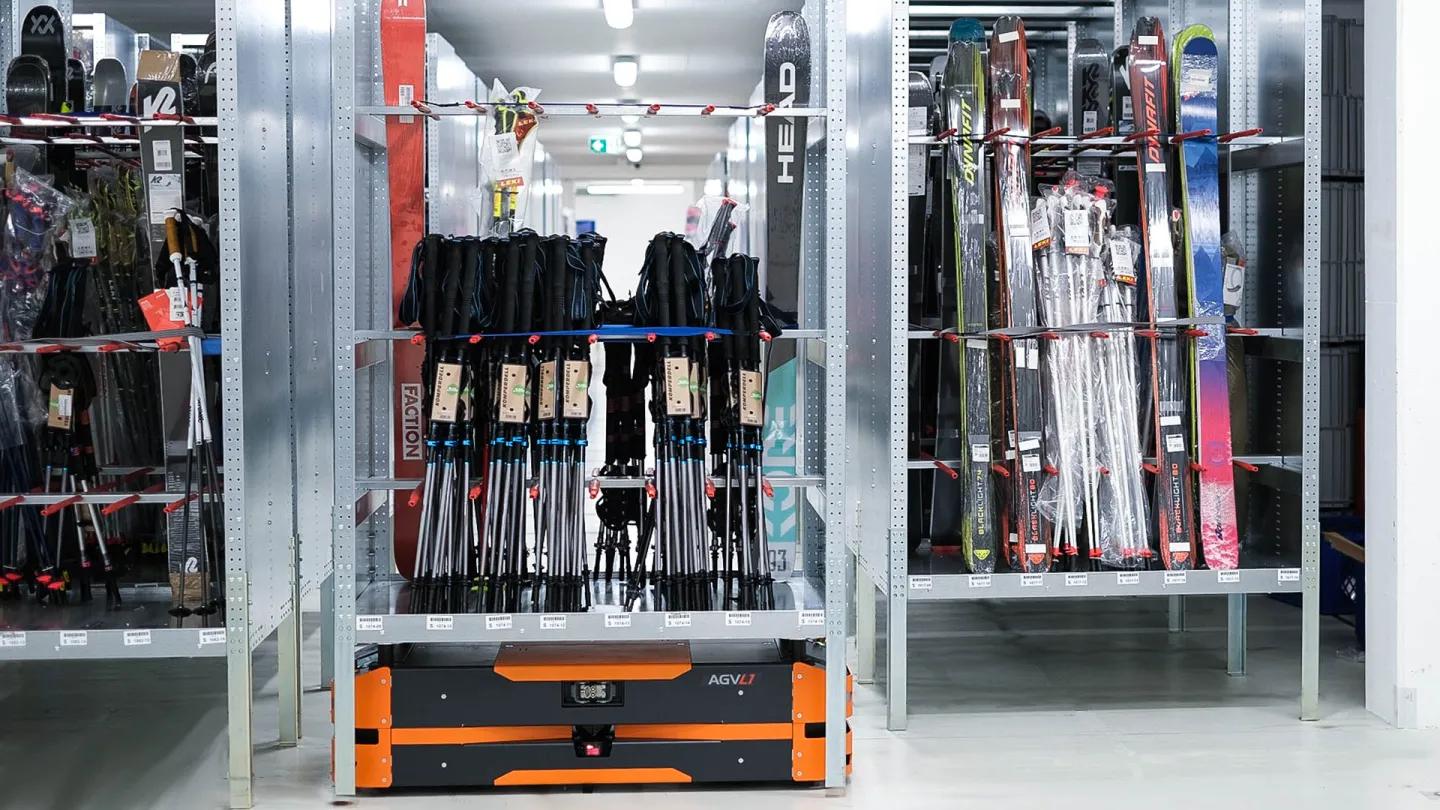

Gemeinsam mit unserem Partner SAFELOG GmbH haben wir das innovative HÖRMANN Moving-Racks-System für die Automatisierung von Kommissionierprozessen sperriger und schwerer Güter nach dem Goods-to-Person-Prinzip (GtP) entwickelt.

Was sind Moving Racks?

Der Einsatz von HÖRMANN Moving Racks ersetzt oder ergänzt klassische Kommissionierbereiche (Person to Goods) mit hohem Personaleinsatz und langen Laufwegen durch ein effizientes, flexibles System von modularen Regalen (Racks), welche rechtzeitig und in Sequenz den kommissionierenden MitarbeiterInnen präsentiert werden.

Der Rack-Transport von den Lagerplätzen (Storage Area) zu den Kommissionierarbeitsplätzen (Picking Area) erfolgt durch mobile Transportroboter (Robot) der Firma SAFELOG. Alle Kommissionierprozesse des Systems werden dabei intelligent durch das HÖRMANN intralogistics System (HiLIS WMS) gesteuert und überwacht, um maximale Leistung und rechtzeitige Auslieferung zu garantieren. Die Schwarmintelligenz der eingesetzten SAFELOG-Roboter ermöglicht optimierte Transportrouten und höchste Redundanz.

HÖRMANN Moving Racks kann als unabhängige Lösung oder gemeinsam mit anderen Lager- und Kommissioniersystemen, wie z. B. AutoStore®, eingesetzt werden. Das HiLIS WMS synchronisiert die Prozesse in den einzelnen Systemen, um die Auslieferung konsolidierter Aufträge aus verschiedenen Bereichen zu ermöglichen.

Die hohe Skalierbarkeit ist ein weiterer Vorteil des HÖRMANN Moving Racks-Konzepts: Das System wächst mit den Anforderungen. Die Anzahl der mobilen Roboter und der Regale kann bei Bedarf leicht an den steigenden Durchsatz und eine wachsende Produktvielfalt angepasst werden.

Systemkomponenten von Moving Racks

Storage Area

Der Lagerbereich für alle Güter im HÖRMANN Moving Racks-System besteht aus den einzelnen Racks auf ihren Stellplätzen. Es können unterschiedliche Typen von standardisierten Racks mit verschiedenen Einbauten (z. B. EURO-Palette, Fachboden oder Gitter) kombiniert oder individuelle Racks konfiguriert werden.

Alle Standardracks haben die gleiche Grundfläche von 1280 mm x 900 mm und eine Höhe von bis zu 2500 mm. Die Moving Racks werden in einer Gitteranordnung mit dazwischen liegenden Fahrwegen im Lagerbereich platziert. Die Anordnung des Gitters kann dabei flexibel an verschiedene örtliche Gegebenheiten angepasst werden, um Hindernisse herum oder in abgetrennten Bereichen.

Zusätzlich können auch Bereiche nahe den Pickzonen für Schnellläufer reserviert werden.

Wartungs- und Ladebereich

In die Storage Area integriert können Batterieladestationen für mobile Roboter verteilt und gemäß den vorhandenen Anschlussmöglichkeiten platziert werden. So stehen ladende mobile Roboter ohne zusätzlichen Anfahrweg für Transporte zur Verfügung. Robots managen selbstständig ihren Ladestatus und fahren rechtzeitig Ladestationen an.

Picking Area

Die Picking Area besteht aus einem oder mehreren Kommissionierarbeitsplätzen und zugehörigen Pufferplätzen. Jede Picking Area ist durch definierte Fahrwege mit der Storage Area verbunden. Die Arbeitsplätze selbst können individuell gestaltet werden.

Im Standard umfasst ein Arbeitsplatz zwei Anstellplätze für Racks. So kann während eines Pickvorgangs bereits das nachfolgende Rack bereitgestellt werden. Die Bereitstellungsplätze werden nur durch Anschlagsleisten am Boden vom Arbeitsbereich der MA getrennt, um optimale Zugänglichkeit der Moving Racks zu ermöglichen.

Zusätzlich zu den Anstellplätzen für die Racks umfasst der Arbeitsplatz einen Arbeitstisch mit Flachbildanzeige zur Darstellung des HiLIS Kommissionierinterface und Zielplätze für die kommissionierten Artikel. Zielplätze können z. B. Etagenwagen, Fördertechnikelemente oder Palettenstellplätze sein.

Die Steuerung erlaubt eine omnidirektionale Fahrweise, sodass sich ein Roboter jederzeit in jede beliebige Richtung bewegen kann. Dadurch erhöht sich die Einsatzflexibilität der Fahrzeuge, da auf engstem Raum rangiert werden kann. Auch das Drehen von Racks auf dem Platz wird so ermöglicht.

Mobile AGV-Roboter von SAFELOG

Für den Transport der Racks kommen mobile Transportroboter von SAFELOG zum Einsatz. Mit einer Höhe von nur 340 mm eignen sich diese fahrerlosen Transportfahrzeuge zum Unterfahren der Regale ebenso wie für den Transport von Paletten oder Gitterboxen. Das Gewicht des Topload kann dabei bis zu 1.500 kg betragen.

SAFELOG hat für die mobilen Roboter eine agentenbasierte Steuerung entwickelt, mit deren Hilfe die einzelnen Fahrzeuge untereinander sowie mit den umliegenden Produktions- und Logistikanlagen kommunizieren. Diese Schwarmintelligenz der Transportfahrzeuge ist für die Routenabstimmung sowie die Aufgabenverteilung zwischen den Geräten verantwortlich. Ein übergeordneter Leitstand ist daher für ihren Betrieb nicht notwendig. Die Software wird kundenspezifisch auf die jeweiligen Bedürfnisse konfiguriert und ist für die Auftragssteuerung direkt mit dem HiLIS WMS verknüpft.

Um eine möglichst hohe technische Verfügbarkeit des Gesamtsystems zu erreichen, stehen verschiedene Navigationsarten zur Verfügung, welche auch in Kombination Anwendung finden können. Je nach Einsatzgegebenheiten finden Magnetspur, RFID-Tags, virtuelle Spur und Konturnavigation Anwendung oder werden als Hybridnavigationssystem gemeinsam verwendet.

Anbindung an unser HiLIS WMS

Alle Logistikprozesse im HÖRMANN Moving Racks-System werden durch das HÖRMANN intralogistics System (HiLIS WMS) gesteuert. Wir setzen, wie auch für AutoStore®-Installationen, eine speziell angepasste Variante unseres seit 30 Jahren stetig weiterentwickelten WMS ein.

Die gesammelte Erfahrung aus unseren Intralogistikanlagen fließt in die Evolution des WMS ein und ermöglicht für HÖRMANN Moving Racks nicht nur die optimale Steuerung der Picking-Prozesse, sondern auch die Anbindung anderer (automatisierter) Lagerbereiche. Die Konsolidierung von Aufträgen aus manuellen und automatisierten Bereichen ist ebenfalls bereits im HiLIS vorgesehen. Alle Prozesse werden zusammengefasst und übersichtlich im HiLIS Dashboard dargestellt, um perfekte Transparenz zu ermöglichen.

Flexibel erweiterbar

Um HÖRMANN Moving Racks an die Anforderungen vor Ort anzupassen, kann das System modular erweitert werden. Um gestiegene Leistungsanforderungen abzubilden, wird die Flotte der fahrerlosen Transportfahrzeuge (AGV = Automated Guided Vehicle) ohne Anpassung des WMS einfach vergrößert.

Um weiteren Lagerplatz zu ergänzen oder zusätzlich abgetrennte Bereiche zu erschließen, können weitere Racks hinzugefügt werden. Die Robots werden durch erneutes Anlernen mit den Erweiterungsbereichen vertraut gemacht. Über die Leistung hinaus kann auch der Funktionsumfang des Systems erweitert werden.

Systemerweiterungen

Systeme zur Pick-Unterstützung

Um die kommissionierenden MitarbeiterInnen zu unterstützen, kann die Pickzone durch Pick-by-Light-, Pick-by-Beamer- sowie Place-to-Light-Systeme erweitert werden. Die Konfiguration der Unterstützungssysteme erfolgt gemeinsam während der Arbeitsplatzplanung. Die Systeme können problemlos integriert werden, da das HiLIS WMS bereits für den Einsatz ausgelegt ist.

Multi-Order-Picking - für höhere Pick-Effizienz

Um die Pick-Effizienz weiter zu erhöhen kann das HiLIS WMS für Multi-Order-Picking mit intelligenter Batch-Bildung konfiguriert werden. So ermöglicht das System, mehrere Picks für unterschiedliche Aufträge aus einem präsentierten Rack auszuführen oder sogar mehrere Picks aus unterschiedlichen Quell-Racks auf verschiedene Ziele zu verteilen.

Optimale Rack-Befüllung

Um das Volumen der Moving Racks optimal auszunutzen, kann das HiLIS WMS für unterstützte Einlagerung konfiguriert werden. Die MitarbeiterInnen bekommen so eine visuelle Vorgabe beim Einlagerungsvorgang – entweder über den Bildschirm oder über Place-to-Light.

Qualitätsmanagement- und Inventurprozesse

Für komplexe QS- und Inventurprozesse kann das HiLIS WMS ebenfalls individuell konfiguriert werden. So werden Stichprobenauslagerung oder Warensperrung schnell und einfach ermöglicht.

Wareneingangsarbeitsplätze

HÖRMANN Moving Racks kann auch um dedizierte Wareneingangsplätze ergänzt werden. Die flexible Arbeitsplatzgestaltung und das anpassbare Interface des WMS lassen dabei kundenindividuelle Prüf- und Konfektionier-Prozesse zu.

Übergabezonen für automatisierte Flurförderfahrzeuge

HÖRMANN Moving Racks ist auch auf das Handling und Picking direkt von EURO-Paletten ausgelegt. Hierzu können in Übergabezonen Paletten vom Flurförderfahrzeug an die speziellen Racks übergeben werden. Anschließend werden die Paletten auf den Moving Racks wie Regalracks behandelt.

Moving Racks & mobile Roboter – für mehr Effizient und Flexibilität

Rüsten Sie Ihr Unternehmen für die fortschreitende Automatisierung und nutzen Sie innovative Lösungen für die Lagerlogistik. Mit unseren Moving Racks und mobilen Robotern sorgen Sie für mehr Effizienz bei Ihren Kommissionierarbeiten und erhöhen maßgeblich die Flexibilität.