Lagertechnik: Siemens in Rastatt integriert „AutoStore“-System und KLT-Pickroboterzelle

Logistik Heute

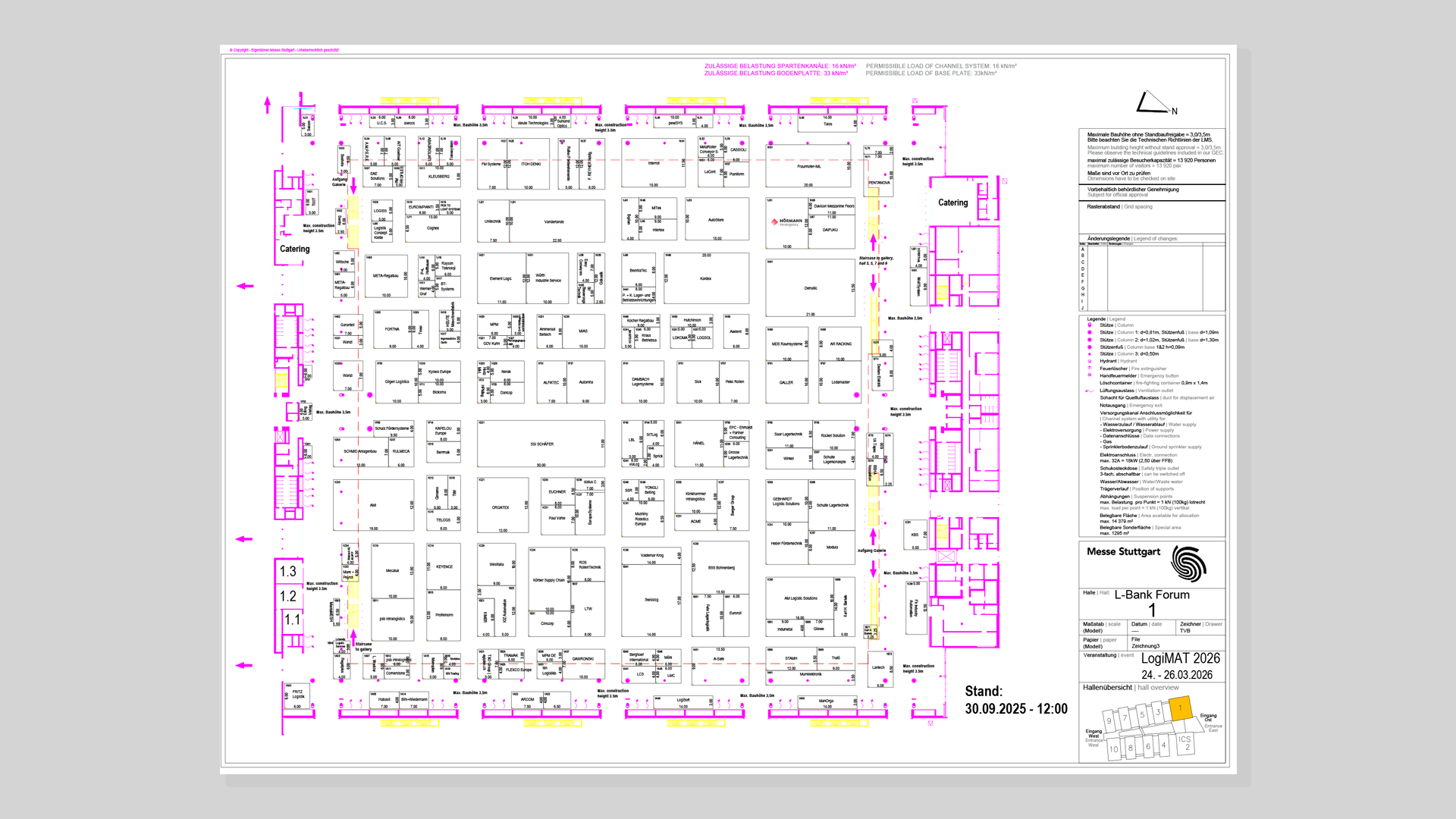

Messe Stuttgart Halle 1 Stand J61

HÖRMANN Intralogistics @LogiMAT 2026

Liebe Partner,

wir laden Sie herzlich ein, uns auf dem größten jährlichen Branchentreffen zu besuchen, der LogiMAT von 24. - 26. März 2026 auf der Messe Stuttgart. Dieses Jahr finden Sie uns an Stand 1J61!

Dieses Jahr exklusiv bei HÖRMANN Intralogistics - Reale Kundenprojekte zum Erleben am Messestand:

Item-Pickroboterzelle für AutoStore mit Sereact Cortex KI & Safelog-AGV Andienung - Live Demo vollautomatischer Warenein- und Ausgang am AutoStore

Schonende Turnkey Wellpappe Intralogistik mit Van den Bos CM - Eine Lösung für HRL und Produktionsanbindung für die Corrugated Cardboard Industrie

Wir freuen uns auf persönliche Gespräche zu Projekten, Trends und Demos dieser innovativen Lösungen an unserer neuen Standposition Nr. J61 in Halle 1, Eingang Ost.

Fragen Sie gerne ein kostenloses Ticket und Termin mit unseren Intralogistikexperten an - wir sehen uns in Stuttgart!

Liebe Grüße

Ihr HÖRMANN Intralogistics Team

Treffen Sie unsere Experten

|

So finden Sie uns

|