Referenz eines OEMs

Erhöhte Taktzeiten für mehr Produktivität

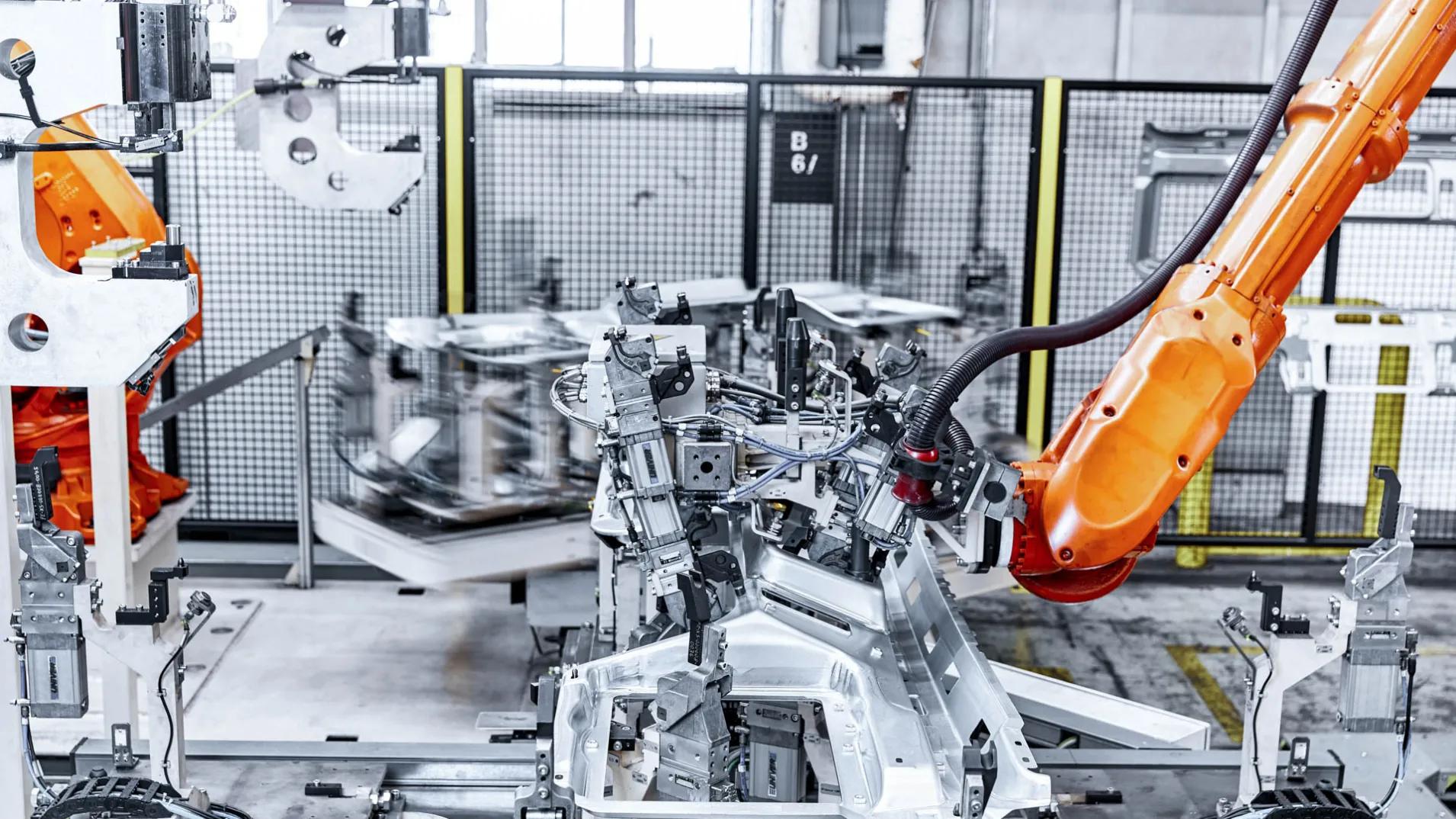

Die HÖRMANN Intralogistics führte im Montagewerk eines OEMs eine Taktzeiterhöhung und Optimierung des Arbeitsplatzes unter Beachtung der ergonomischen und ökologischen Aspekte durch. Mit dem Kunden wurde ein Konzept erarbeitet, welches das Be- und Entladen von zwei parallel stehenden Maschinen zur Verarbeitung von Bauteilen verbessert.

Die Bauteile mussten vorher über Ladeportale in die Maschine abgelegt werden. Das Be- und Entladen konnte nur nacheinander erfolgen: zuerst Maschine 1, dann hin und zurück, und danach Maschine 2. Die Ladeportale mussten nach dem Entladen eine Leerfahrt in die Bauteilentnahme zurücklegen, um mit einem neuen Bauteil bestückt zu werden. Während dieses Vorgangs konnte die Maschine kein Bauteil weiterverarbeiten – dies führte zu hohen Stillstandszeiten.

Dieser Vorgang wird nun durch zwei Roboter ausgeführt, die versetzt beide Maschinen beladen können. Der Transportweg reduzierte sich durch einen kleineren Schwenkradius von der Bauteilentnahme bis zur Bestückung. Die Bauteile können nun parallel und zeitgleich transportiert werden. Es entstehen keine Wartezeiten mehr.

»Mit dem neuen Konzept schafften wir kurze Wege und weniger Kosten durch Standzeiten für Maschine und Anlagenfahrer mit bis zu einer dreifachen Zeitverbesserung«

GERHARD JACOBI | GESCHÄFTSFÜHRER

Gute Reputation führt zu Folgeprojekten

»Der Kunde hat das Projekt nicht nur aus wirtschaftlichen Gesichtspunkten bei uns beauftragt, sondern auch aufgrund unserer Erfahrung und unseren guten Referenzen im Bereich der Automatisierung«, so Gerhard Jacobi weiter. Ein weiterer Pluspunkt war, dass es keine Schnittstellenprobleme gegeben hat, da HÖRMANN Intralogistics Services das gesamte Projekt von A bis Z anbieten konnte – von der Planung, Konzept¬erstellung, Konstruktion, Datensicherung, Automatisierung bis hin zur Mechanik und Elektrik. Durch die ganzjährige Präsenz vor Ort waren die HÖRMANN-Mitarbeiter bei Anpassungen sofort verfügbar.

So beauftragte der Kunde gleich danach ein weiteres Projekt zur Verbesserung der Komponentenfertigung. Das Handling der Warenkörbe an den Cockpitmontagelinien, in denen sich Bauteile befinden und mit einem Sequenzwagen zur Logistik gelangen, übernehmen künftig auch Roboter. In der Vergangenheit erfolgte die Bestückung der Körbe per Hand – dies führte oft zu Zeitproblemen und dadurch resultierend zu Standzeiten in der Endmontage.

»Die Warenkörbe stehen jetzt komplett bestückt just-in-time an den Montagelinien, passend zum entsprechenden Fahrzeug«

GERHARD JACOBI | GESCHÄFTSFÜHRER

Rundum-Service für reibungslosen Prozess

Die Konstruktion und Anfertigung der Greifertechnik für den Roboter erstellten die Mitarbeiter von HÖRMANN Intralogistics Services. Durch eine Robcad-Untersuchung wurden die Positionen der Roboter und der neue Arbeitsbereich festlegt. Nach der Planung folgte die Montage und Installation mit Roboterkonsolen, Energieführung, Medienversorgung, Beleuchtung, Verkabelung, Pneumatik und Greifer.

Maßgeschneidert für den Kunden wurde eine Wartungsbühne aus Stahl gefertigt und mit Zugang, Treppe, Geländer und Schutzeinrichtungen sowie Lichtschrankentechnik montiert. Dann folgten die Programmierung und Inbetriebnahme der Roboter sowie die Abstimmung der internen Schnittstellen der Roboter zur Anlage. »Wir begleiten grundsätzlich die Produktion einige Wochen, um mögliche Störungen direkt zu beseitigen und die Anlagenfahrer vor Ort im Betrieb zu schulen«, so Gerhard Jacobi.